ハイスピード3D-DICの活用例:レトルトパウチの落下試験

- 可視化

- #DIC

- #ODS

課題

レトルトパウチは運送時や消費者の使用時にしばしば落下衝撃にさらされ、その衝撃による破損によって密封性が損なわれることが懸念されます。しかしながら過度な包装はコストだけでなく、プラスチック使用量の増加や重量増加による輸送エネルギー消費量増加といった、環境面へも影響をもたらします。そのためパウチに用いられるラミネート素材、接着の方法などを考慮して、強度面でも適切な状態となるように設計、製造されています。

設計時にはCAEによって落下時のパウチの変形や応力の予測が行われていますが、これを検証するための実験計測においてしばしば用いられるひずみゲージでは、

- ピンポイントの位置での計測により真の応力集中部を取り漏らす

- 過渡的な大変形を伴う場合、計測レンジに収まらず計測できない

- 有線で接着剤により張り付けるため対象への挙動の影響が懸念される

といった課題がありました。

解決

- ハイスピード3D-DICを用いた変位・ひずみ分布計測により、落下時のパウチの挙動とひずみ分布を可視化

- パウチ全体の応力分布計測結果を用いたCAEと現物の合わせこみ

計測条件と計測結果例

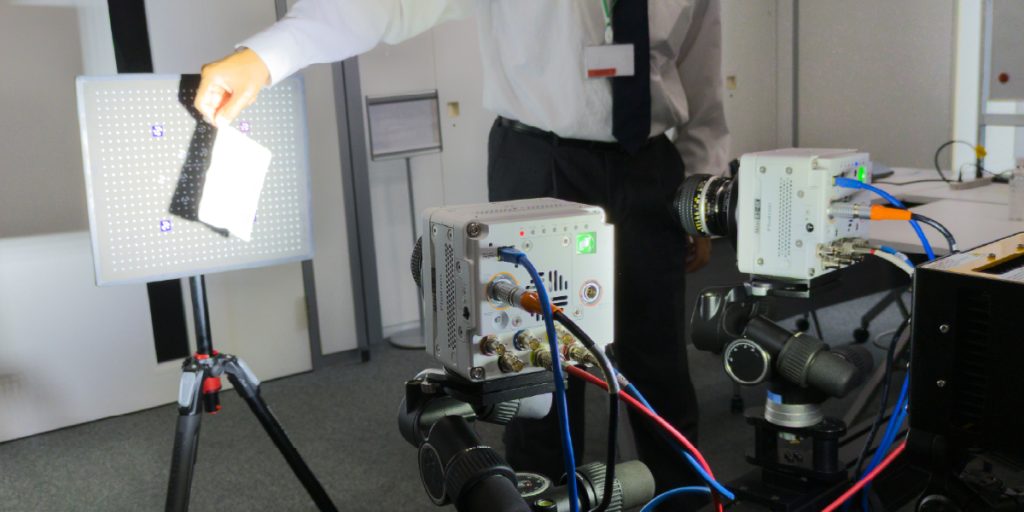

| 使用システム | Photron FASTCAM Mini R5-4K / Stereo DIC |

| ソフトウェア | ZEISS Correlate Pro |

| 計測対象 | 市販レトルトパウチ(カレー) |

| 測定条件 | 落下高さ:1m 解像度:2048×2048画素 撮影速度:2,880fps |

変位計測結果

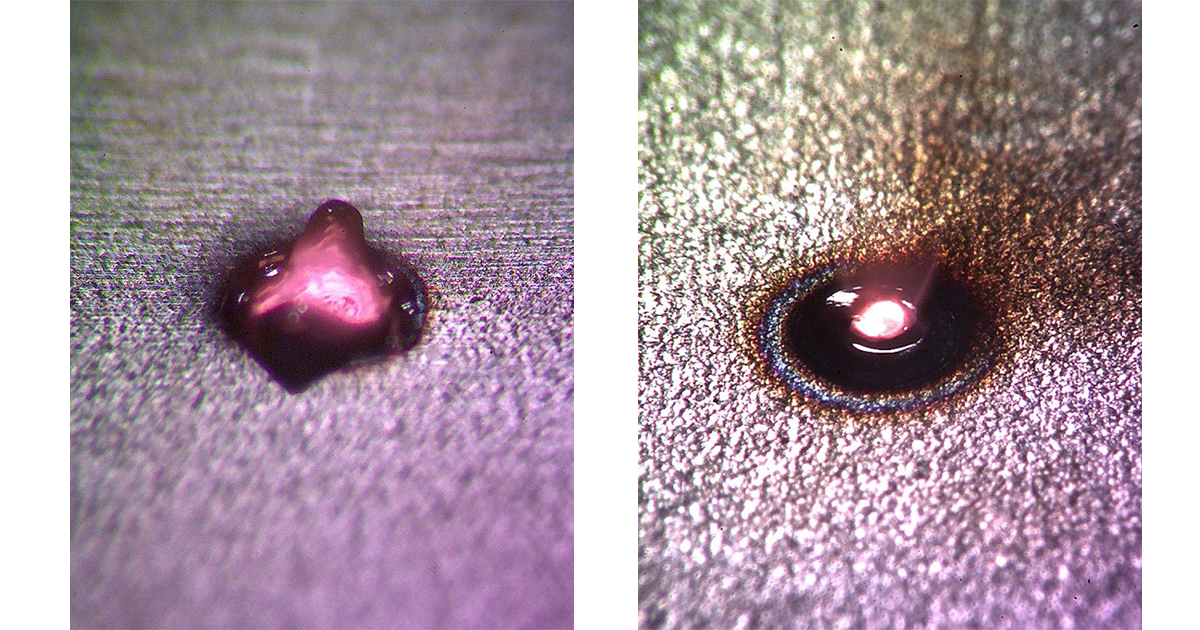

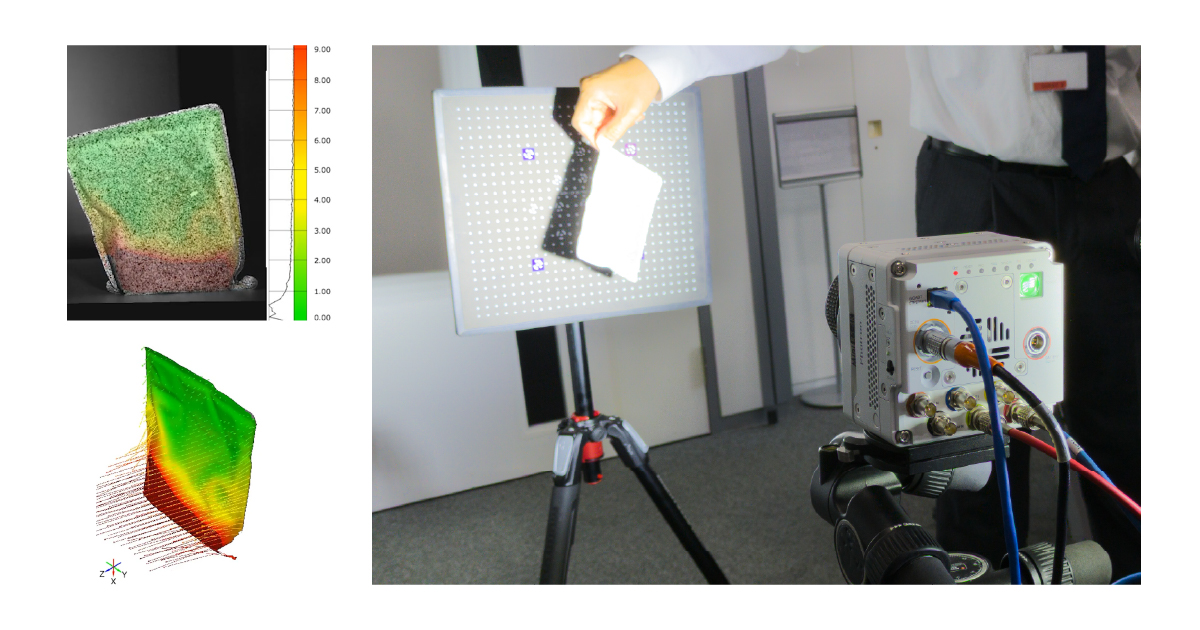

ハイスピード3D-DICにより、落下衝撃時のパウチの3次元の変形分布が以下のように得られました。右の動画は落下時の面外変形分布、左の動画はひずみ分布を変形前のパウチ全体の画像に重ね合わせたものです。

ZEISS Correlateによる3D-DICでは、画像の中に写っている任意の箇所を動かないものとして変位量を評価することができます。これにより落下による剛体移動分はキャンセルし、パウチ自体の変形を取り出して評価することができました。

また計測結果の3D表示および3D変位ベクトルを表示すると以下のようになりました。

右が表面からの表示、左が裏面から見たときの表示です。パウチの中で中身のカレーが下に落ちて集まりパウチが外側に膨らんでいる様子を示しています。

ひずみ計測結果

圧縮方向ひずみの分布は以下のように得られました。右の動画は落下時の最小主ひずみ分布、左の動画は変形前のパウチ全体の画像にひずみ分布を重ね合わせたものです。

また分布上に示されている矢印は最小主ひずみ方向、すなわち各部位の圧縮方向を示しています。CAEと同様に、衝撃時にパウチ表面にかかる力の量と方向が3Dのコンターで可視化されました。この実験計測の結果はCAEの結果と突き合わせ、CAE側の精度の向上に役立てることができます。

従来法に対するハイスピード3D-DICのメリット

局部ひずみを測定する場合、従来のひずみゲージでは以下のような問題がありました。

ひずみゲージ

- 測定点数が多くなると準備工数が膨大:15分以上 / 1測定点

- 測定点数が多いとコストが増大:約1,000円 / 個

- ゲージを貼ったところしか計測できない:応力集中部の取り漏らし

- 接着剤や配線の影響が未知

- 大ひずみ域まで連続測定できず、過渡的な大変形は測定が難しい

これをARAMISによる3D-DICに置き換えることで、工数削減と信頼性向上に寄与するのみならず、コスト低減にも貢献します。

ハイスピード3D-DIC

≫準備時間:5分 / 1試験片

≫測定点数とコスト:数万測定点 / 1試験片 ≒ \ 0 –

≫計測結果が分布で得られる:CAEの合わせこみに有用

≫非接触測定のため素材への影響無し

≫大ひずみ域まで連続測定可能

お問い合わせはこちら

ハイスピードカメラの選定・販売・レンタルから

撮影・解析までお任せください

お問い合わせは

こちらから

専門知識を持った担当者が

お客様の課題や要件をお伺いします

無償デモ撮影・解析

の申し込み

ハイスピードカメラの動作や

必要性を事前に検証できます

製品価格入り資料を

ダウンロード

製品のカタログや活用事例集を

無料でダウンロードできます

電話でお問い合わせ

平日9:00~18:00